Más allá de la corriente eléctrica

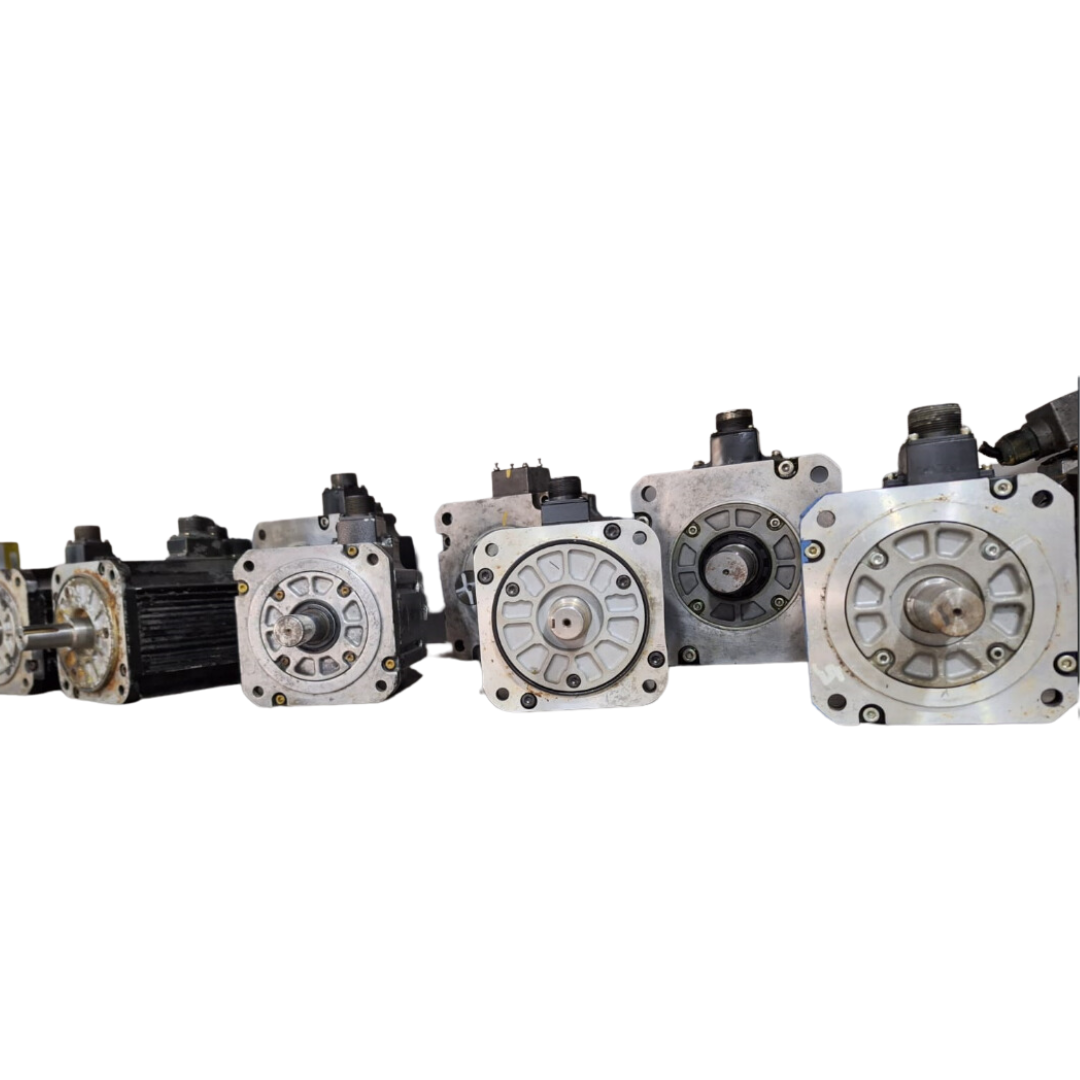

En planta, dos servos pueden “hacer lo mismo” (mover con precisión), pero por dentro son muy distintos. Y esas diferencias se traducen en fallas físicas diferentes, tiempos de atención distintos y hasta costos de paro muy distintos.

Si tu objetivo es evitar sorpresas en compras y escoger el mantenimiento de servomotores correcto, lo primero es identificar si estás frente a un servo AC (brushless) o uno DC (con conmutación mecánica). Esa es la diferencia principal entre un servo AC y DC.

Fundamentos eléctricos y construcción física (el “por qué” fallan)

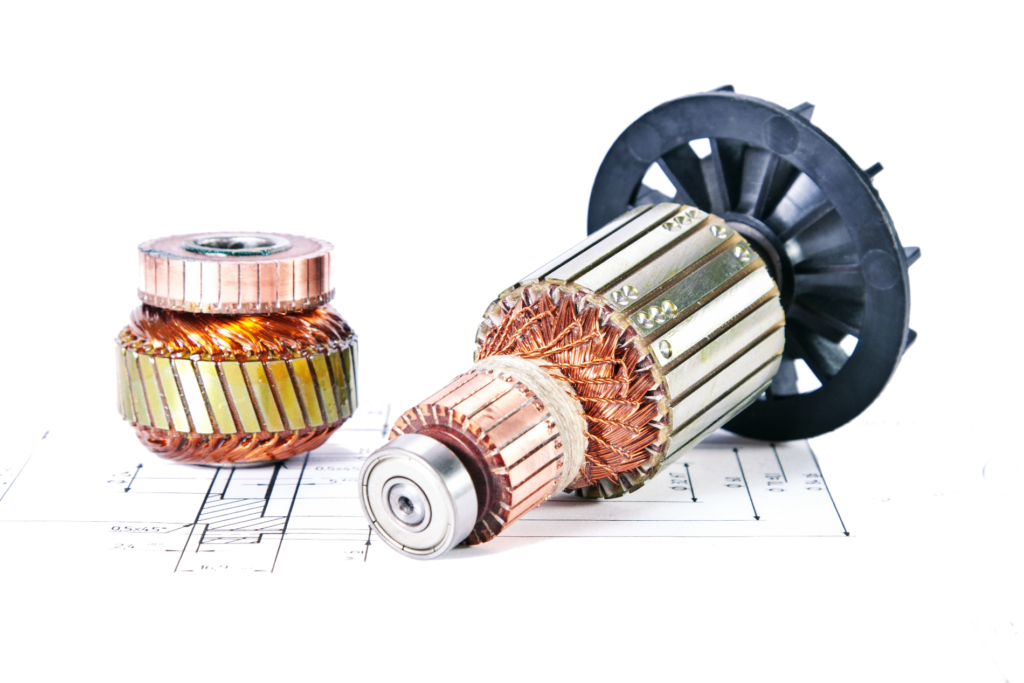

Aquí está el corazón de la comparativa AC vs DC: cómo conmutan y qué piezas se desgastan.

Servo DC (corriente directa)

- Usan escobillas y colector (conmutador mecánico) para conmutar la energía hacia el rotor.

- Esa conmutación es contacto físico: hay fricción, polvo de carbón y puntos calientes.

- Resultado típico: desgaste de componentes mecánicos por fricción (y, con el tiempo, necesidad de intervención).

Servo AC (corriente alterna)

- Son brushless (sin escobillas): la conmutación ya no es mecánica, es electrónica.

- Dependen de retroalimentación (encoder/resolver) y del drive para conmutar y controlar con precisión.

- Esto reduce el “desgaste por fricción”, pero sube la exigencia de diagnóstico cuando algo se sale de parámetro.

En resumen: el mantenimiento de servomotores en DC se centra mucho en lo físico (contacto y limpieza), y en AC se vuelve crítico validar sensores, ajustes y electrónica asociada.

Ventajas, limitaciones y aplicaciones típicas

DC (con escobillas)

- Buena respuesta para arranques y control en rangos donde importa el torque y velocidad a bajas rpm.

- Construcción relativamente directa de entender en inspección.

- Limitación práctica: el polvo y el calor asociados al sistema de escobillas y colector elevan la frecuencia de servicio.

AC (brushless)

- Muy usado en industria moderna por control fino y estabilidad en torque y velocidad con conmutación electrónica.

- Menos mantenimiento “básico” por ausencia de escobillas.

- Cuando falla, suele requerir diagnóstico más especializado (feedback, ajustes, electrónica, pruebas).

“Hasta aquí, ya se nota una de las diferencias entre servomotores AC y DC que más impacta al paro de línea: en DC el desgaste es predecible por contacto; en AC el reto está en detectar desviaciones sin desarmar “a ciegas”.

¿Cómo influye el tipo de motor en el mantenimiento?

Aquí es donde muchas plantas pierden tiempo: quieren tratar un AC como si fuera DC (o al revés).

En servos DC: lo físico manda

En un DC, el desgaste de componentes suele dejar evidencia:

- Polvo de carbón acumulado.

- Superficie del colector con marcas o desgaste.

- Pérdida de contacto efectivo por consumo de carbones.

En servicio, lo típico es:

- Limpieza técnica controlada.

- Revisión/acondicionamiento de superficies de contacto.

- Sustitución programada en escobillas y colector para recuperar operación estable.

En servos AC: diagnóstico fino antes de mover una pieza

En un AC brushless, muchas fallas no se “ven” rápido. Lo que más ayuda es una evaluación ordenada:

- Validación de feedback (encoder/resolver) y su señal.

- Pruebas bajo condiciones controladas para ver comportamiento real.

- Revisión mecánica (por ejemplo, elementos de soporte y condiciones de ensamble) sin perder referencias.

Por eso, cuando el objetivo es reducir paro, conviene mandar el equipo a un servicio con pruebas y criterio: la reparación de servomotores no es solo “cambiar piezas”, es diagnosticar para no repetir el problema.

Consejos para diagnóstico rápido en planta

Si es servo DC

- Si notas pérdida de desempeño o chisporroteo, revisa accesos y condición de carbones (sin improvisar lijados ni ajustes agresivos).

- Si hay polvo excesivo, programa mantenimiento de servomotores antes de que el colector se marque de forma irreversible.

Si es servo AC

- Si se calienta de más sin carga o el comportamiento es inestable, no asumas “motor muerto”: puede ser sensor, ajuste o condición mecánica.

- Recomendación práctica: no abras ni manipules el encoder/resolver en planta si no tienes procedimiento y banco; una mala intervención puede desalinear o contaminar el sistema de retroalimentación.

Este enfoque te ayuda a decidir más rápido si conviene mantenimiento de servomotores preventivo o si ya necesitas intervención especializada.

¿Necesitas reparación de servomotores?

Si necesitas reparación de servomotores o un mantenimiento de servomotores que reduzca paros y repeticiones de falla, en Servomex te apoyamos con diagnóstico y servicio enfocado a recuperación real del equipo.

Llámanos al 81 4170 3558.